Thử nghiệm độ bền của pin Li-ion điện – Phần 2

2.1 Chuẩn bị thử nghiệm

Pin hình trụ và hình vuông thường được sử dụng làm cell nguồn. Đối tượng nghiên cứu của bài báo này là một cell vuông, chủ yếu bao gồm hệ thống vật liệu hóa học cực dương niken coban mangan và cực âm graphite. Kích thước pin đơn: XYZ = W x L x H = 27 mm x 148 mm x 94 mm, điện áp định mức: 3,7 V, dung lượng định mức: 37 Ah. Pin đơn được sắp xếp trong mô-đun theo dạng chồng chất theo hướng chiều rộng (hướng X) của pin đơn. Trong bài báo này, định nghĩa về hướng nghiền mô-đun phù hợp với định nghĩa của monome và monome pin và mô-đun được thể hiện trong Hình 3. Dữ liệu dịch chuyển, tải, điện áp, nhiệt độ và dữ liệu video của quá trình nghiền được thu thập bằng cách đùn cell và mô-đun bằng đầu dò và kết quả thử nghiệm đã được phân tích.

2.2 Kết quả thử nghiệm nghiền tế bào

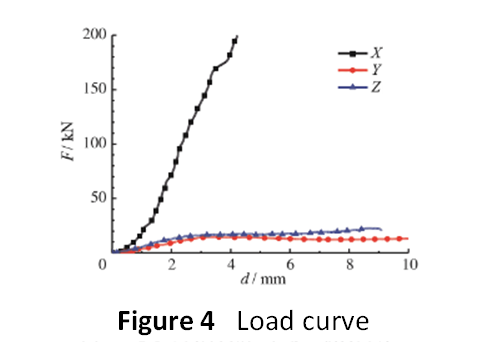

Tiến hành thử nghiệm điều kiện làm việc chịu nén XYZ trên lõi điện theo ba hướng này và thu được kết quả so sánh độ cứng của ba hướng như thể hiện trong Hình 4.

Độ cứng theo hướng X của lõi điện là lớn nhất, có thể chịu được lực nghiền lớn hơn trong cùng một biến dạng. Hướng Y và Z tương đối yếu. Shenxin thường được sắp xếp theo chuỗi theo hướng X trong mô-đun. Khi xe bị va chạm bên hông, lõi điện bị ép và biến dạng chủ yếu theo hướng X và Y.

Để tìm điểm tới hạn của hư hỏng vỏ và nứt dưới điều kiện nghiền của lõi điện, thử nghiệm nghiền được thực hiện theo hướng Y của lõi điện. Mỗi nhóm thử nghiệm được đùn ba lần và tốc độ nghiền là 0,2 mm/giây.

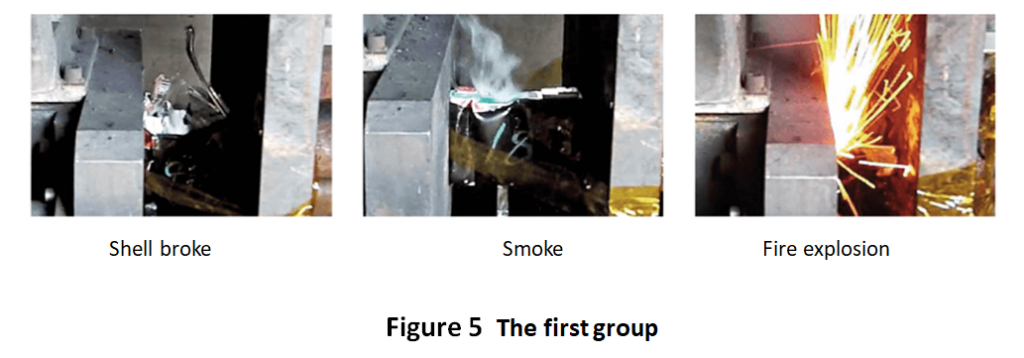

Ở nhóm thử nghiệm đầu tiên, monome được nạp liên tục cho đến khi pin mất khả năng kiểm soát nhiệt và trạng thái sạc (SOC) của pin là 100%;

Nhóm thử nghiệm thứ hai là tìm ra điểm tới hạn của nứt vỏ pin. Để thuận tiện cho việc quan sát, pin được xả và nạp 3 mm mỗi lần theo từng phần cùng một lúc, và mỗi phần được giữ trong 200 giây;

Nhóm thử nghiệm thứ ba liên tục được tải đến giá trị tới hạn của nứt vỏ và sau đó để nguyên để phân tích xem có nguy cơ mất kiểm soát nhiệt hay không. Nhóm lõi thử nghiệm đầu tiên được tải liên tục cho đến khi xảy ra hỏng do nghiền, như thể hiện trong Hình 5.

Có thể thấy từ phân tích so sánh các thử nghiệm rằng có sự không chắc chắn trong chế độ hỏng hóc của quá trình nghiền lõi điện.

Trong thử nghiệm nghiền nát, chế độ hỏng của lõi điện là vỏ bị đùn ra và hư hỏng, không xảy ra cháy nổ; Vỏ bị đùn ra mà không hư hỏng, nhưng xảy ra khói hoặc cháy nổ; Vỏ bị nghiền nát và hư hỏng, gây ra cháy nổ.

Hình 6 và 7 cho thấy biến dạng ép của vỏ lõi điện sau các thử nghiệm nhóm thứ hai và thứ ba. Có thể thấy từ Hình 6 rằng mặt âm của lõi điện bị nứt còn mặt dương thì không;

Khi độ dịch chuyển ép đầu tiên là 12 mm, mặt âm bị nứt, nhưng mặt dương thì không. Thông qua phân tích nhóm thử nghiệm thứ hai, sơ bộ xác định được rằng vỏ bị hư hỏng và nứt dưới điều kiện ép của lõi điện

Giá trị tới hạn là 12 mm. Có thể thấy từ Hình 7 rằng khi độ dịch chuyển nghiền đo được là 12 mm, ba lõi thử nghiệm không bị nứt vỏ và không có cháy nổ. Sau khi thử nghiệm, các lõi được đo hoạt động bình thường sau khi đứng yên trong 24 giờ.

Nhóm thử nghiệm này đã xác minh rằng giá trị tới hạn của sự phá hủy do đè ép của loại lõi điện này có thể xác định là 12 mm. Thông qua phân tích của ba nhóm thử nghiệm, người ta thấy rằng điểm tới hạn của chế độ phá hủy do hư hỏng và nứt của vỏ lõi điện là 12 mm, thấp hơn giá trị giới hạn, do đó nguy cơ nứt vỏ là nhỏ, và sẽ không xảy ra cháy nổ;

Nếu vượt quá giá trị giới hạn, có một sự không chắc chắn nhất định về việc vỏ lõi bị hư hỏng hay nứt, vẫn có rủi ro an toàn cao; Sự không chắc chắn về sự cố lõi điện do cháy nổ gây ra là lớn và các chế độ hỏng hóc không nhất quán. Do đó, có thể xác định rằng dung sai hư hỏng của cell là 12 mm và điều kiện làm việc nghiền tương đối ổn định trong thử nghiệm. Tuy nhiên, các điều kiện mà pin được đùn trong ứng dụng thực tế lại khác nhau. Xem xét rằng một biên độ an toàn nhất định được bảo lưu, dung sai hư hỏng của loại cell này được xác định là 10 mm.

2.3 Kết quả thử nghiệm nén mô-đun

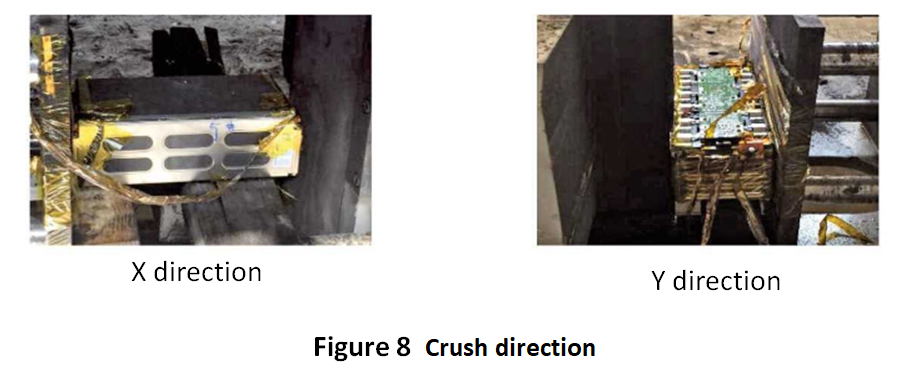

Mô-đun sẽ phải chịu thử nghiệm nghiền theo hướng XY. Tốc độ tải là 0,2 mm/giây. Trong thử nghiệm, mô-đun ở trạng thái công suất đầy đủ, tức là SOC của mô-đun là 100%. Hướng X và Y tương ứng với hiệu suất nghiền của va chạm bên hông xe. Lặp lại thử nghiệm nghiền ba lần theo hai hướng nghiền để đảm bảo hiệu quả của thử nghiệm.

Hình 8 cho thấy trạng thái nghiền của mô-đun theo các hướng khác nhau.

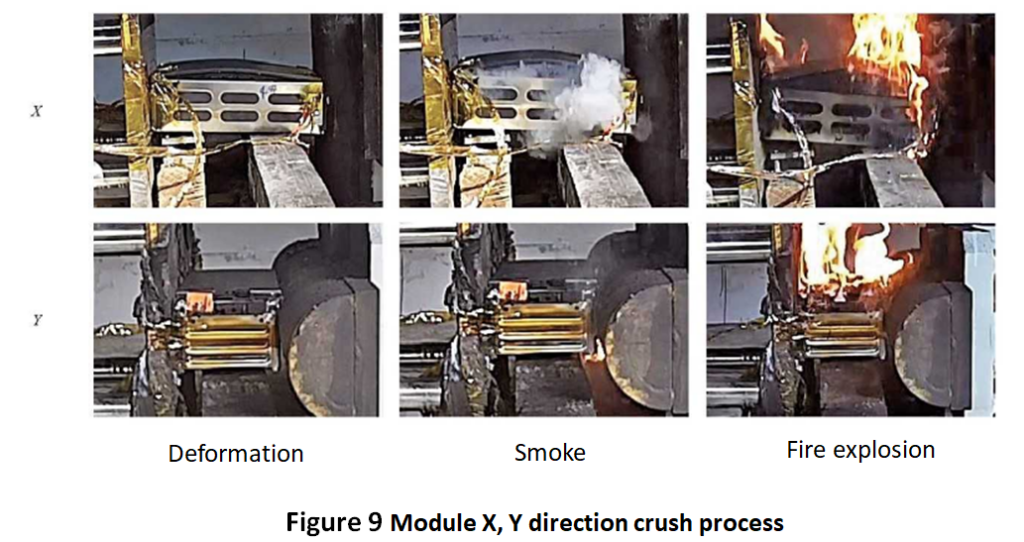

Hình 9 cho thấy quá trình nghiền theo hướng X và Y của mô-đun. Để so sánh, quá trình thoát nhiệt do nghiền theo các hướng khác nhau của mô-đun là: mô-đun pin biến dạng ở giai đoạn đầu và khói hoặc tia lửa xuất hiện khi hư hỏng bên trong pin tăng lên theo tải nghiền, tiếp tục gây ra cháy nổ.

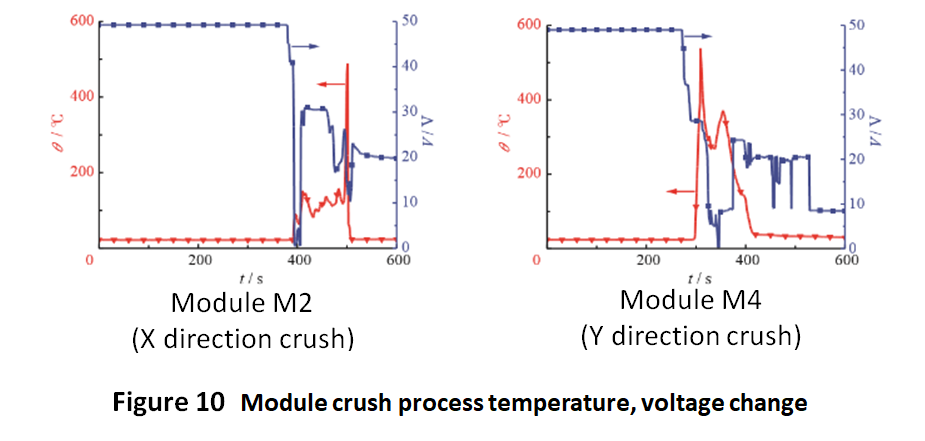

Hình 10 cho thấy đường cong thay đổi nhiệt độ và điện áp của mô-đun theo hướng X và Y trong quá trình nghiền. Lấy mô-đun M2 (nghiền X) và M4 (nghiền Y) làm ví dụ để phân tích.

Trong Hình 10 hướng x, trong khoảng thời gian 0~400 giây, mô-đun bị biến dạng dần do bị đè bẹp, nhiệt độ và điện áp của mô-đun vẫn ổn định; Khi tải đạt 400 giây, điện áp bắt đầu giảm xuống 0 V và nhiệt độ tăng từ 26℃ lên 156℃, lúc này, mô-đun pin bắt đầu bốc khói; Khi lực đè bẹp tiếp tục tăng, nhiệt độ tăng lên 500℃, sau đó mô-đun pin sẽ bốc cháy và phát nổ.

Trong Hình 10 hướng y, điện áp và nhiệt độ của mô-đun tương đối ổn định trong phạm vi 0~300 giây. Khi nhiệt độ tăng từ 300 giây đến 550 ℃, mô-đun sẽ cháy và nổ, điện áp giảm xuống 0V. Thông qua việc so sánh và phân tích các đường cong nhiệt độ và điện áp, người ta cũng thấy rằng hiện tượng mất kiểm soát nhiệt có nhiều khả năng xảy ra trong quá trình đè bẹp theo hướng Y của mô-đun.

Theo đường cong tải trọng dịch chuyển, đường cong điện áp và nhiệt độ thu thập được từ thử nghiệm, khoảng cách nghiền khi mô-đun pin hỏng theo hướng XY 2 được phân tích. Trong quá trình nghiền theo hướng X, độ dịch chuyển nghiền lần lượt là 40 mm, 42 mm và 30 mm khi các mô-đun số M1, M2 và M3 hỏng; Đùn theo hướng Y. Khi các mô-đun M4, M5 và M6 hỏng, độ dịch chuyển nghiền lần lượt là 21 mm, 15 mm và 24 mm. Qua so sánh, có thể thấy rằng so với hướng X, hướng Y của mô-đun dễ bị hỏng hơn sau khi đùn.